Todas las lavadoras de botellas tienen un sistema de extracción etiquetas en double-step.

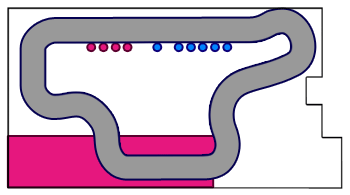

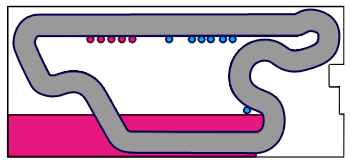

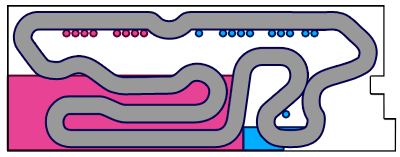

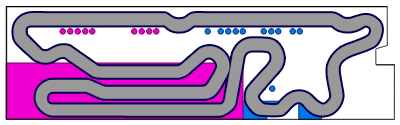

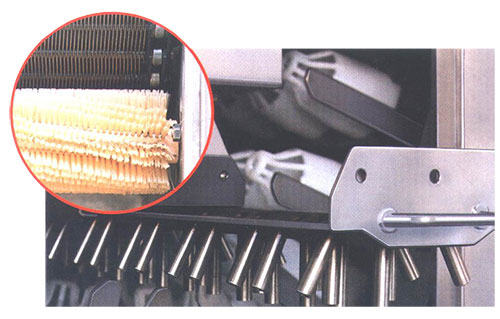

En el primer step, que empieza su acción después de un tiempo de tratamiento cáustico aproximadamente del 40% del tiempo de tratamiento cáustico total, una corriente de solución cáustica generada por el nivel diferente de los dos tanques comunicantes investe las botellas quitando cerca el 30% de las etiquetas presentes. La corriente, ahora rica de etiquetas flotantes es dirigida por la estructura de la máquina sobre un cinta filtrante que atraviesa transversalmente toda la máquina y que lleva los residuos de papel al exterior de la máquina.

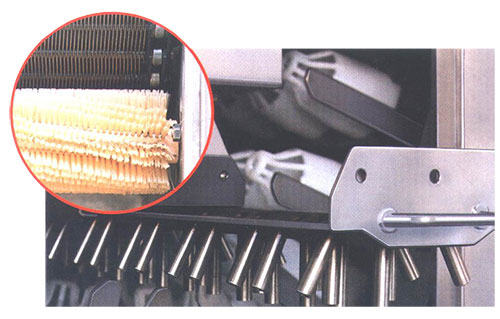

En el segundo step, posicionado al final del tratamiento cáustico, una motitud de rocíos de alta presión, emitidos por grifos fácilmente extraibles para una perfecta manutención y limpieza interna, pegan las botellas en todas partes quitando el remanente 70% de las etiquetas. Las mismas caen sobre la cinta mencionada arriba, que las dirige al exterior de la máquina.