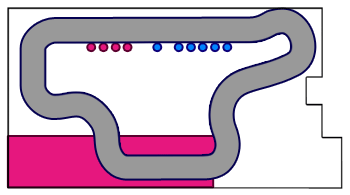

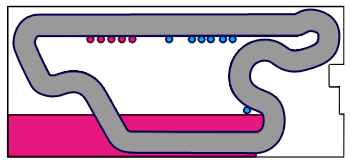

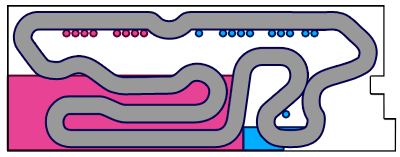

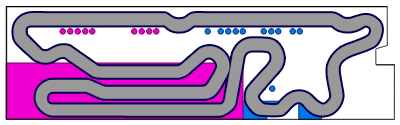

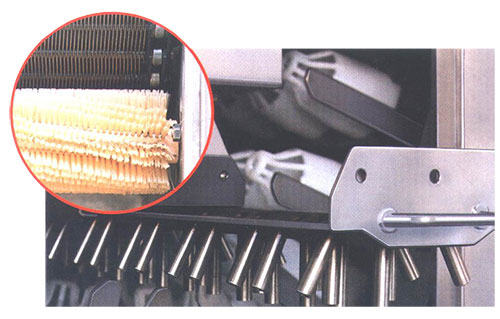

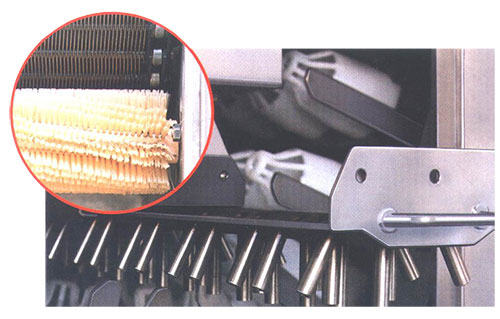

Все бутылки снабжены системой снятия этикеток, состоящей из двух стадий: на первой стадии, которая начинается приблизительно через 40% общего времени каустической обработки, поток каустического состава (образованного разностью уровней в соединенных сосудах) омывает бутылки, смывая приблизительно 30% этикеток. Поток, с остатками этикеток направляется к фильтрующему коврику, который пересекает поперек всю машину и направляет остатки бумаги наружу. На второй стадии, которая начинается по завершении каустической обработки, множество струй высокого давления, выпущенных из легко снимаемых форсунок для удобного обслуживания и внутренней чистки, обдают бутылку, снимая оставшиеся 70% этикеток. Снятые этикетки подаются на тот же фильтрующий коврик, который выводит их за пределы линии.